Daher sind sie gezwungen, innovativ zu sein. Die Verpackung hat dabei eine zentrale Rolle. Deren Entwurf, Planung und technische Umsetzung bedarf technischen Know-Hows. Jeder Produktmanager, Einkäufer oder Key Accounter ist daher mit den Fragen konfrontiert, woher die Verpackung zu beziehen ist und wie sie aussehen soll. Material und Form sind hierbei natürlich wichtige Fragen, aber auch die ästhetische, haptische sowie die farbliche Wirkung ist sehr bedeutsam. Diese entstammt dem sogenannten Verpackungsdruck, womit sich der Produktmanager auseinandersetzen muss. Aber was muss er oder sie darüber wissen? Und - meist viel wichtiger - woher bekommt man dieses Wissen möglichst effektiv? Wie tief muss man einsteigen? Diese und andere Fragen möchte der Autor in aller Kürze behandeln und Lösungen vorschlagen.

Fremdvergabe?

Für den kleineren bzw. sporadischen Bedarf an Verpackung für das eigene Produkt, kommt das Outsourcing sicherlich für die gesamte Beschaffung in Betracht. Kleinere, lokale Marken, bei denen der Produktmanager das sprichwörtliche „Mädchen für Alles“ ist, finden in entsprechenden Agenturen die richtigen Ansprechpartner. Man nimmt ihnen dort das Allermeiste ab, inklusive Gestaltung und Bedarfsplanung. Erfahrungsgemäß kippt das Kosten/Nutzen-Verhältnis dieser Lösung jedoch bereits beim Auftreten mehrerer Produkte unter der Marke bzw. bei wachsender Anzahl von Varianten oder Lokalisierungen. Dann ist man seitens des Produktmanagements besser beraten, den essentiellen Teil des Fachwissens selbst zu besitzen. Das gilt übrigens auch – oder sogar erst recht – wenn man als größerer Markenartikler für die Bearbeitung und Verwaltung seiner Verpackungsmotive eine sogenannte Zentralrepro beauftragt. Im Zusammenspiel mit dieser kommt es nämlich insbesondere auf die fachliche Kommunikation an.

Intensivkurse

Der wahrscheinlich effizienteste Weg, sich das nötige Wissen anzueignen, sind Crashkurse, die sich auf das Wesentliche konzentrieren. In kurzer Zeit werden die wichtigsten Sachverhalte und Begriffe vermittelt, die übrigens auch für das Briefing einer Outsourcing-Lösung nötig sind - damit die reinrassige Fremdvergabe daran nicht scheitert. Von der Vernetzung mit anderen Teilnehmern kann man darüberhinaus auch später noch profitieren. Derartige Intensivkurse bietet die DFTA Akademie an der Hochschule der Medien in Stuttgart regelmäßig an. Hier einige wichtige Inhalte kurz erläutert:

Keine „Unterspezifikation“!

Es klingt trivial, aber bestimmte Anforderungen oder Grenzwerte müssen den potentiellen Lieferanten gegenüber nun einmal genau spezifiziert werden, sonst sind entsprechende Angebote in der Lieferantenauswahlphase nicht miteinander vergleichbar. Als Markenproduzent kann man dabei auch schnell in (il)legale Grauzonen geraten. Dass dies kein illusorisches Konstrukt ist, zeigt ein aktuelles Beispiel aus einer großen Handelskette, die Verpackungen für eine ihrer Eigenmarken, trotz vergleichbarem Inhalt, von mehreren verschiedenen Lieferanten bezieht. Durch unzureichende Spezifikation wurden von den verschiedenen Lieferanten so unterschiedliche Verpackungen konzipiert, dass ein Teil davon in Deutschland nicht in den Handel hätte gelangen dürfen. Das besonders Ironische hieran: es hätte nur ein einziger Fachbegriff genügt, um diese Spezifikation aufzustellen.

Aber auch keine „Überspezifikation“!

Sehr viel häufiger findet man heute aber andererseits den Fall der Überspezifikation vor. Gerade in Bezug auf die aufgedruckte Grafik wird hier in geschätzten 2 von 5 Fällen mit den sprichwörtlichen „Kanonen auf Spatzen geschossen“. Natürlich soll die Verpackung herausragend attraktiv aussehen! Immerhin muss sie den Erstkäufer verführen oder dem Stammkunden die Marke und deren Qualität signalisieren. Aber nirgendwo sind wohl so große Missverständnisse in Umlauf wie hier.

Das größte davon ist wahrscheinlich die Gleichsetzung der Feinheit des gedruckten Rasters mit der empfundenen Qualität, also je höher desto besser. Dem muss scharf widersprochen werden! Richtig wäre vielmehr, die Feinheit des Druckrasters an das Auflösungsvermögen des menschlichen Auges und den Betrachtungsabstand anzupassen, um dann den Bildkontrast zu maximieren. Letzterer ist für den Betrachter das deutlich intensiver empfundene Kriterium. Bildkontrast und Feinheit des Druckrasters sind in der Drucktechnik voneinander abhängige Größen – und zwar gegenläufig! Wenn man also die Feinheit des Druckrasters über das vom menschlichen Auge Erkennbare hochsetzt, dann „verschenkt“ man empfundene Bildqualität! Schlimmer noch, man verschwendet sogar Ressourcen, denn die Erhöhung der Feinheit des Druckrasters kostet Geld, während die Optimierung des Bildkontrasts in der heutigen Drucktechnik quasi „inbegriffen“ ist. Zum besseren Verständnis und zur sofortigen Anwendung hat der Autor einen entsprechenden Kalkulator entworfen und stellt diesen kostenlos zur Verfügung: bit.ly/DFTA_Rasterrechner

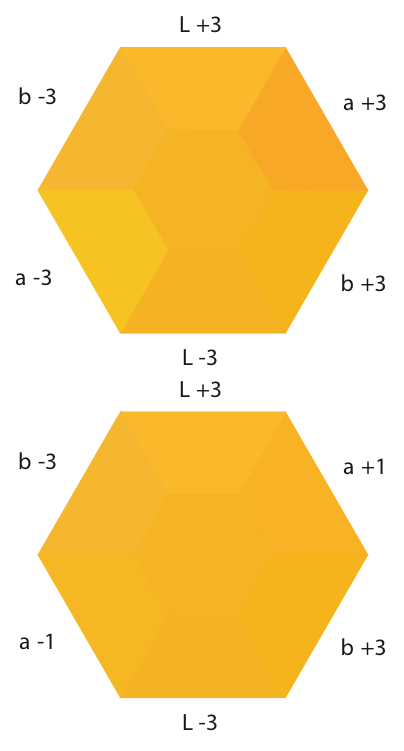

Auch in der Frage der Farbgenauigkeit besteht eine große Tendenz zur Überspezifikation. Wie Abb. 1 oben zeigt, sind Farbtöne sehr oft für Abweichungen in einer der drei Raumrichtungen des verwendeten CIELab-Farbraums besonders empfindlich, während die anderen zwei Raumrichtungen unkritisch sind. Meist wird versucht, dies durch Verengung der akzeptierten Toleranzen zu beheben, was zu einer Verteuerung des Produkts führt, weil Aufwand und Abfallmenge beim Lieferanten steigen. Hier ist stattdessen eine intelligentere Herangehensweise gefragt. Die gibt es übrigens! Sie besteht aus einer Steuerung - mit sehr engen Toleranzen - nach dem sogenannten Bunttonwinkel, während die anderen beiden „Raumrichtungen“ der Farbe infolge des hierfür eingeschränkten Wahrnehmungsvermögens des Betrachters „lockerer“ gehandhabt werden können (siehe Abb. 1 unten). Intelligenz spart hier Kosten und verbessert die Nachhaltigkeit

Feste Grundfarben-Palette

Technische Gründe und das leidige „Kosten-Thema“ rücken gegenwärtig das Drucken mit einer erweiterten, aber festen Farbpalette von bis zu 7 Grundfarben in unser Interesse. Darüber sollte der Produktmanager nachdenken, zumal wenn er davon träumt, seine Verpackungen im sogenannten Digitaldruck fertigen zu lassen. Die kolportierten Vorteile des Digitaldrucks, deren Wahrheitsgehalt und vor allem deren Anwendbarkeit in der realen Verpackungswelt möchte ich hier nicht weiter vertiefen. Lediglich in den Fokus rücken: Der Digitaldruck kennt die Sonderfarben quasi gar nicht und praktiziert deswegen das Drucken mit einer festen Palette von Grundfarben (über die „einfache“ feste Farbpalette aus Cyan, Magenta, Gelb und Schwarz, kurz CMYK, haben Sie sicher schon gehört). Das begrenzt die Vielfalt der darstellbaren Farbtöne und gefährdet die Genauigkeit, mit der Ihre Haus-, Ihre Marken- oder Ihre Sortenfarben erreicht bzw. konstant gehalten werden können. Der professionelle konventionelle Verpackungsdruck setzt hier heute lieber Sonderfarben ein und erreicht damit eine bessere und stabilere Qualität. Natürlich kann auch er mit einer fixen Palette von Grundfarben drucken. Letzteres wird vermutlich in einigen Jahren unausweichlich werden, um die digitalen Druckverfahren „nahtlos“ an die konventionellen „andocken“ zu können. Dafür ist jedoch noch Einiges an technischen Vorarbeiten zu leisten, weil u.a. die Winkeldrehungen der Druckraster optimiert werden müssen. Lösungsvorschläge hat der Autor separat veröffentlicht.

Abbildung 1

Messtechnik beherrschen

Die Messtechnik für einzelne Kriterien der Druckbildqualität ist ein weiteres technisches Feld, mit dem sich der Produktmanager einer Marke auseinandersetzen muss. Letztlich sind es nun einmal Messwerte, die Ziel- und Grenzwerte liefern und dann zu Spezifikationen führen. Aber was bedeuten sie? Wie sind Abweichungen zu interpretieren? Wann muss man besonders „genau hinsehen“, wann ist mehr Toleranz gestattet? Natürlich kann im Rahmen dieser knappen Ausführungen keine vollständige Erörterung dieses Themenfeldes geliefert werden. Hier möchte ich nochmals auf die eingangs erwähnten Intensivkurse hinweisen.

Denkanstöße

Last not least liefern die Begegnungen mit Gleichgesinnten natürlich auch immer Ideen für Verbesserungen im eigenen Bereich. Oder sie sind sogar geplanter Bestandteil des Crashkurses, wie beispielsweise im vorliegenden Fall die sogenannte Lichtfeld-Fotografie oder die Sicherheits-Druckraster gegen Produktpiraterie. So manches Kaffeepausen-Gespräch mit den anderen Teilnehmern hat aber auch schon wertvolle Erleuchtung gebracht, Schwierigkeiten lösen helfen oder eine Verpackung letztendlich verbessert. Denn danach trachten wir in Stuttgart permanent – sowohl im Studiengang Verpackungstechnik der HdM als auch an der DFTA Akademie.

Stuttgart, August 2018

Prof. Dr. Martin Dreher

Wissenschaftlicher Leiter DFTA-Technologiezentrum und DFTA Academy